Entdecken Sie das Geheimnis einer einwandfreien Transformatorzuverlässigkeit: Die Revolution der Präzisionshärtungsöfen

2025-07-28

Entdecken Sie das Geheimnis für makellose Transformatorenzuverlässigkeit: Die Revolution der Präzisionshärtungsöfen

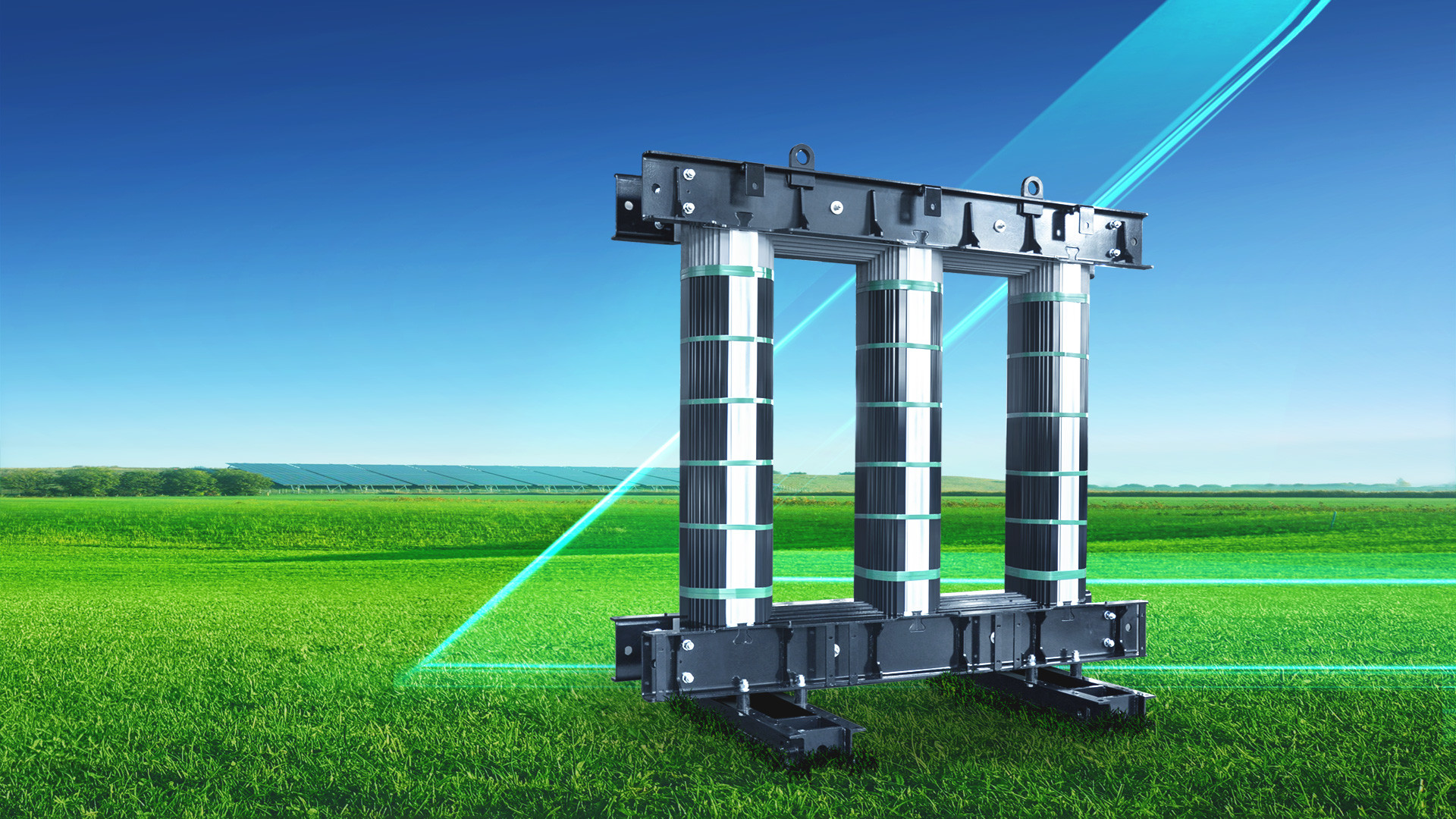

Shenzhen, China – 28. Juli 2025 – In der risikoreichen Welt der Energieübertragung ist ein Transformatorausfall keine Option. Die Integrität des Epoxidharz-Isolationssystems ist von größter Bedeutung und erfordert einen Härtungsprozess von außergewöhnlicher Präzision und Konsistenz. Die Geheimwaffe für Hersteller, die unübertroffene Transformatorenzuverlässigkeit und -effizienz anstreben, sind fortschrittliche Transformatorenöfen, die speziell für die kritischen Aufgaben des Epoxidharzhärtens und der Bauteilvorwärmung entwickelt wurden.

Vorbei sind die Zeiten des inkonsistenten Härtens, das zu Lunkern, Delamination und vorzeitigem Transformatorausfall führt. Moderne Epoxidharz-Härtungsbeschichtungsöfen und Härtungsbeschichtungs-Ofen-Verbundsysteme stellen einen technologischen Sprung dar. Diese spezialisierten Transformatorenöfen bieten die sorgfältig kontrollierte Umgebung, die unerlässlich ist, um flüssiges Epoxidharz in einen robusten, langlebigen Feststoffisolator innerhalb von Transformatorenspulen, Gussteilen und Isolationsteilen umzuwandeln.

"Präzisionshärtung ist nicht nur ein Schritt im Prozess; sie ist die Grundlage für die Langlebigkeit von Transformatoren", erklärt ein Brancheningenieur, der mit der HG-Serie der Marke JC vertraut ist. "Schwankungen in der Temperatur oder ungleichmäßige Wärmeverteilung beeinträchtigen direkt die dielektrische Festigkeit, die thermische Stabilität und die Beständigkeit des Harzes gegenüber Umweltbelastungen. Unsere Öfen eliminieren diese Variablen."

Der Präzisionsvorteil: Im Inneren des modernen Transformator-Härtungsofens

Führende Modelle, wie die JC HG-Serie, sind so konzipiert, dass sie eine Leistung erbringen, die sich direkt in überlegene Transformatorqualität und optimierte Produktion umsetzt:

Unübertroffene Temperaturhomogenität (±2,5 %): Fortschrittliche Heißluftzirkulationssysteme sorgen für eine gleichmäßige Wärmeverteilung im gesamten Arbeitsraum. Dies eliminiert heiße oder kalte Stellen und garantiert, dass jeder Teil des Epoxidharzes identisch aushärtet, was zu gleichmäßigen Materialeigenschaften führt und Schwachstellen eliminiert.

Mikropräzisionskontrolle (±1°C Schwankung): Intelligente PID-Regler mit Selbstabstimmungsfunktionen ermöglichen es Herstellern, komplexe Härtungsprofile zu programmieren, die auf spezifische Harzformulierungen und Produktgeometrien zugeschnitten sind. Dieses Maß an Kontrolle stellt sicher, dass das Harz genau wie von der Chemie gefordert aushärtet.

Optimierte thermische Effizienz: Durch die Verwendung von hochwertiger Keramikfaserisolierung und optimierten Kammerdesigns minimieren diese Öfen den Wärmeverlust. Dies führt zu erheblichen Energieeinsparungen und schnelleren Aufheizzeiten (0-10°C/min Aufheizen, 0-5°C/min Abkühlen), wodurch der Durchsatz gesteigert wird, ohne die Präzision zu beeinträchtigen.

Skalierbarkeit & Anpassung (Modelle HG-1 bis HG-5): Ob beim Härten kleiner Isolationsteile (z. B. HG-1: 550x450x550mm) oder großer Transformatorbaugruppen (z. B. HG-5: 1700x1800x2000mm), Öfen sind ab Lager erhältlich oder können kundenspezifisch konstruiert werden. Funktionen wie Datenrekorder, Drucker und fortschrittliche Überwachungssoftware sind problemlos integrierbar.

Robuste Konstruktion & Sicherheit: Diese Öfen sind aus SUS304-Edelstahl für Haltbarkeit und Korrosionsbeständigkeit gefertigt und verfügen über wichtige Sicherheitsmerkmale wie Übertemperaturschutz, um einen sicheren Betrieb während der langen Hochtemperaturzyklen zu gewährleisten, die für die Epoxidharzhärtung erforderlich sind (Raumtemperatur - 200°C).

Über die Kernhärtung hinaus: Vielseitigkeit für die Transformatorenherstellung

Die Anwendung dieser hochentwickelten Härtungs-Ofen-Verbundsysteme erstreckt sich über die endgültige Epoxidharzhärtung hinaus:

Vorwärmen (Vortrocknen): Unverzichtbar zum Entfernen von Feuchtigkeit aus Spulen, Formen und Isolationsteilen vor dem Auftragen oder Gießen von Harz. Effektives Vortrocknen verhindert Blasenbildung und gewährleistet eine optimale Harzhaftung und -fließfähigkeit.

Trocknen & Härten verschiedener Isolierungen: Geeignet für das Gießen von Isolationsteilen, imprägnierten Komponenten und Faserisolierungen, was sie zu vielseitigen Vermögenswerten in Transformatorenproduktionslinien macht.

Das Fazit: Qualität, Effizienz, Zuverlässigkeit

Für Transformatorenhersteller weltweit ist die Investition in einen Hochleistungs- Transformatorenofen eine Investition in Produktqualität, reduzierte Ausfallraten und Fertigungseffizienz. Die Fähigkeit, die Härtungsumgebung präzise zu steuern, reduziert härtungsbedingte Defekte, minimiert Nacharbeiten und beschleunigt die Markteinführungszeit. Merkmale wie schnelle Lieferung (ab 5 Tagen für Standardmodelle) und flexible Lieferkapazität (z. B. 100 Einheiten/Monat) erhöhen die Produktionsflexibilität zusätzlich.

Das Geheimnis, um die Transformatorenzuverlässigkeit zu erschließen, die den strengsten globalen Standards (CE-, UL-, SGS-zertifiziert) entspricht, ist klar: präzisionsgesteuerte Wärme. Fortschrittliche Epoxidharz-Härtungsbeschichtungsöfen und Verbund-Transformatorenöfen sind kein Luxus mehr; sie sind der unverzichtbare Eckpfeiler der modernen, hochwertigen Transformatorenherstellung. Hersteller, die Inkonsistenzen beim Härten beseitigen und Transformatoren bauen wollen, die für eine lange Lebensdauer ausgelegt sind, wenden sich diesen präzisionsgefertigten thermischen Lösungen zu.

Ansicht mehr

Endgültiger Leitfaden für Transformatorölverarbeitungsgeräte: Gewährleistung von Spitzenleistung und Langlebigkeit

2025-07-28

Der ultimative Leitfaden für Geräte zur Transformatorölaufbereitung: Gewährleistung von Höchstleistung und Langlebigkeit

Transformatoröl ist das lebenswichtige Lebenselixier von Leistungstransformatoren, Reaktoren, Kondensatoren und anderen kritischen elektrischen Geräten. Seine Hauptfunktionen sind die Isolierung und Kühlung, die sich direkt auf die Zuverlässigkeit und Lebensdauer dieser teuren Anlagen auswirken. Geräte zur Transformatorölaufbereitung sind daher nicht nur ein Hilfsmittel, sondern ein wesentliches System zur Aufrechterhaltung der Netzstabilität und zur Vermeidung kostspieliger Ausfälle. Dieser Leitfaden untersucht die Technologie und konzentriert sich dabei insbesondere auf fortschrittliche Vakuumölfüllgeräte, die für eine optimale Ölhandhabung unerlässlich sind.

Warum die Transformatorölaufbereitung wichtig ist

Neues Transformatoröl und Öl im Betrieb können durch Feuchtigkeit, Gase (wie Sauerstoff und Stickstoff) und Feststoffpartikel verunreinigt werden. Feuchtigkeit ist besonders schädlich, da sie die dielektrische Festigkeit des Öls drastisch reduziert und die Alterung der Zellulosepapierisolierung im Transformator beschleunigt. Gelöste Gase können zu Teilentladungen oder sogar zu katastrophalen Ausfällen führen. Die Aufbereitung zielt darauf ab:

Entwässerung: Entfernung von Wasser auf sehr niedrige Werte (gemessen in parts per million - ppm).

Entgasung: Entfernung gelöster Gase (O₂, N₂, CO₂ usw.).

Filtration: Entfernung von Partikelverunreinigungen.

Befüllung & Imprägnierung: Einführung von trockenem, sauberem Öl effizient und vollständig in Transformatortanks und -komponenten, wobei Luft verdrängt wird.

Vakuumölfüllgeräte: Der Kern der Aufbereitung

Für die Herstellung neuer Transformatoren, Reparaturen oder die Ölbehandlung vor Ort sind Vakuumölfüllgeräte unverzichtbar. Wie fortschrittliche Modelle wie die JC KZ-Serie (z. B. KZ009) zeigen, führt dieses Gerät den entscheidenden letzten Schritt aus: das Befüllen des Transformators unter Vakuum. Hier ist der Grund, warum diese Technologie von größter Bedeutung ist:

Tiefvakuumumgebung: Leistungsstarke Vakuumpumpen (z. B. ZJY-300, Drehschieberpumpen der X-Serie) erzeugen ein Hochvakuum im Inneren des Transformatortanks vor der Öleinführung. Dadurch werden Feuchtigkeit und flüchtige Stoffe bei niedrigeren Temperaturen effektiv abgekocht und eingeschlossene Luft aus komplexen Wicklungen und Isolationsstrukturen entfernt.

Vollständige Ölimprägnierung: Die Einführung von Öl in ein Vakuum stellt sicher, dass es tief in jede Pore der festen Isolierung (Papier, Presspappe) eindringt. Dadurch werden Lufteinschlüsse ("Voids") eliminiert, was die dielektrische Festigkeit und die Wärmeleitfähigkeit erheblich verbessert – Schlüsselfaktoren für die Leistung und Langlebigkeit des Transformators. Geräte wie die KZ-Serie verfügen oft über isolierte Stromquellen für den sicheren Betrieb in Hochspannungsumgebungen.

Präzision & Kontrolle: Moderne Systeme integrieren eine digitale quantitative Steuerung für präzise Ölvolumen. Touchscreen-Oberflächen ermöglichen es dem Bediener, den gesamten Prozess zu überwachen und zu steuern – Vakuumpegel, Öltemperatur, Füllrate – und gewährleisten so wiederholbare, zuverlässige Ergebnisse.

Integration der Ölaufbereitung: High-End-Geräte integrieren oft Heizung (z. B. elektrische Heizplattenheizung in Edelstahlbehältern) und manchmal Filtrations-/Kreislaufschleifen. Dies ermöglicht die gleichzeitige Entwässerung, Entgasung und Erwärmung des Öls vor und während des Füllvorgangs, wodurch sichergestellt wird, dass nur optimal aufbereitetes Öl in den Transformator gelangt.

Robuste Konstruktion: Diese Maschinen sind für den industriellen Einsatz konzipiert und verfügen über robuste, oft Edelstahltanks (quadratische oder runde Behälterkonstruktionen) mit Wärmeisolierung. Exportstandardverpackung gewährleistet eine sichere Lieferung weltweit. Die Modelle variieren in der Kapazität (Trocknergrößen von 2400x3000 mm bis zu 3200x4000 mm), um unterschiedliche Transformatorgrößen zu bewältigen.

Hauptmerkmale fortschrittlicher Systeme (z. B. JC KZ-Serie)

Isolierte Stromquellen: Essentielle Sicherheit für den Betrieb in der Nähe von unter Spannung stehenden Geräten oder in empfindlichen elektrischen Umgebungen.

Quadratischer Behälterkörper: Bietet strukturelle Steifigkeit und effiziente Raumnutzung.

Edelstahlkonstruktion: Gewährleistet Haltbarkeit und verhindert Ölverunreinigungen.

Hocheffiziente Vakuumsysteme: Mehrere Pumpenkonfigurationen (z. B. ZJY-300-Roots-Pumpen gepaart mit X-Serie-Stützpumpen) erreichen die tiefen Vakuumpegel, die für eine gründliche Entwässerung und Entgasung erforderlich sind.

Integrierte Heizung: Hält die optimale Ölviskosität für die Befüllung aufrecht und unterstützt die Feuchtigkeitsentfernung.

Digitale quantitative Ölsteuerung: Liefert präzise Ölvolumen für konsistente Ergebnisse.

Touchscreen-Steuerung (HMI): Vereinfacht die Bedienung, Überwachung und Prozessautomatisierung.

Kühlsysteme (in einigen Modellen): Kondensieren Feuchtigkeitsdämpfe, die von den Vakuumpumpen abgezogen werden, wodurch die Entwässerungseffizienz verbessert wird.

Auswahl der richtigen Geräte zur Transformatorölaufbereitung

Die Auswahl des geeigneten Systems hängt ab von:

Transformatorgröße & Kapazität: Passen Sie die Tankgröße und die Ölhandhabungskapazität des Geräts an Ihre typischen Transformatorvolumen an.

Erforderlicher Vakuumpegel: Ein tieferes Vakuum sorgt für eine bessere Feuchtigkeits- und Gasentfernung.

Öldurchsatzbedarf: Berücksichtigen Sie die täglichen oder monatlichen Verarbeitungsmengen.

Automatisierungsgrad: Touchscreen-Steuerungen bieten erhebliche Vorteile gegenüber manuellen Systemen.

Zertifizierungen: Stellen Sie die Einhaltung der relevanten Standards sicher (z. B. CE, UL, SGS wie von Herstellern wie JC angeboten).

Robustheit & Wartungsfreundlichkeit: Industrielle Umgebungen erfordern zuverlässige, robuste Maschinen.

Fazit

Geräte zur Transformatorölaufbereitung, insbesondere hochentwickelte Vakuumölfüllgeräte mit Funktionen wie isolierten Stromquellen und quadratischer Behälterkonstruktion, sind von grundlegender Bedeutung für die Gesundheit und Leistung elektrischer Anlagen. Durch die Gewährleistung, dass Transformatoröl trocken, gasfrei, sauber und ordnungsgemäß in die Isolierung imprägniert wird, trägt diese Technologie direkt zu einer verbesserten Gerätezuverlässigkeit, einer verlängerten Betriebsdauer, minimierten Wartungskosten und letztendlich zu einem stabileren und effizienteren Stromnetz bei. Die Investition in hochwertige, leistungsfähige Aufbereitungssysteme von erfahrenen Herstellern ist ein entscheidender Schritt für jede Organisation, die Leistungstransformatoren und zugehörige Geräte verwaltet.

Ansicht mehr

So betreiben Sie eine Transformatorwickelmaschine mit SPS-Steuerung: Eine Schritt-für-Schritt-Anleitung

2025-07-28

Wie man eine Wickelmaschine mit PLC bedient: Schritt-für-Schritt-Anleitung

Bei der Herstellung effizienter elektrischer Transformatoren sind Transformatorwickler von entscheidender Bedeutung.Präzision und einfache BedienungHier ist eine Schritt-für-Schritt-Anleitung zum Bedienen solcher Geräte:

1. Voroperationseinrichtung und Sicherheit:

Strom und Umwelt: Stellen Sie sicher, dass die Maschine an die richtige Stromversorgung angeschlossen ist (AC380V/50Hz für den JC 90Q0).

Maschineneinspektion: Sichtbar prüfen, ob Schäden, lose Komponenten oder Trümmer vorhanden sind. Stellen Sie sicher, dass Sicherheitsschutzvorrichtungen vorhanden sind.

Materialbelastung: Befestigen Sie die emaillierte Drahtspolle sicher auf die Entwicklungseinrichtung.Gewährleistung einer reibungslosen Fütterung. Lade den Kern/die Schraube auf die Wickelspindel und befestige sie fest.

Einrichtung der Werkzeuge: Anbringen Sie geeignete Werkzeuge (Mandrelle, Flansche) nach der gewünschten Spulenform (Kreislauf, länglich, elliptisch, rechteckig).

2. PLC-Steuerungssystem Programmierung:

Zugriff auf HMI: Einschalten der Maschine und Zugriff auf den an die SPS angeschlossenen Touchscreen der Mensch-Maschine-Schnittstelle (HMI).

Eingabeparameter: Die kritischen Wicklungsparameter setzen:

Wire Feeding Length: Geben Sie die genaue gewünschte Drahtlänge (0-9999mm) ein.

Drehgeschwindigkeit: Die Drehgeschwindigkeit (0-1000 U/min) entsprechend der gewünschten Drahtweite und Präzision festlegen.

Drahtspannung: Die Spannung (0-2,5 kg) wird so eingestellt, dass eine gleichbleibende Schichtung gewährleistet wird, ohne dass der Emaille Schaden oder Dehnung entsteht.

Wicklungsspielraum: Definieren Sie den Abstand zwischen den Drahtdrehungen für die Schichtkonsistenz.

Spulenabmessungen: Ziel-Axialhöhe der Eingabe (≤ 800 mm) und Außendurchmesser (≤ 600 mm).

Wickelwinkel: Setzen Sie für bestimmte Muster den Wickelwinkel (0-360°).

Speichern des Programms: Speichern des Parametersets als spezifisches Programm für zukünftige identische Wicklungen.

3. Laufen Sie den Wickelprozess:

Anfänglicher Testlauf: Ein kurzer Testlauf ohne Draht oder bei sehr geringer Geschwindigkeit wird durchgeführt, um die Spindeldrehung, die Querschnittsbewegung und den Spannungsbetrieb zu überprüfen.

Beginn der Wicklung: Beginn des programmierten Wicklungszyklus über die HMI. Die SPS steuert automatisch:

Durchgängige Drahtzufuhr über die Korrekturvorrichtung.

Genaue Drehgeschwindigkeit der Spindle.

Synchronisierte Querbewegung für den gewählten Winkel und die gewählte Höhe.

Ständige Spannung.

Echtzeitüberwachung: Beobachten Sie den Wicklungsprozess auf dem HMI genau. Überwachen Sie Parameter wie tatsächliche Drahtlänge, Stromschnelligkeit, Spannung und Schichtzahl.

4. Qualitätskontrolle und Anpassung im Prozess:

Sichtprüfungen: Überprüfen Sie regelmäßig, ob die Spule eine gleichbleibende Schichtung aufweist, ob keine Lücken oder Überschneidungen vorhanden sind und ob der Draht richtig ausgerichtet ist.

PLC-Eingreifen: Wenn geringfügige Anpassungen erforderlich sind (z. B. leichte Spannungsänderung, Geschwindigkeitsänderung), erlauben die meisten PLC-Systeme die Änderung von Parametern während des Betriebs ohne Anhalten (innerhalb der sicheren Grenzen).Größere Veränderungen erfordern in der Regel eine Pause.

5. Abschluss des Zyklus und Entladen:

Automatischer Stopp: Die Maschine stoppt automatisch, wenn die vorgegebene Drahtlänge erreicht ist.

Sicherung des Drahtes: Schneiden Sie den Draht und sichern Sie das Ende der Spule, um zu verhindern, dass es sich löst, oft mit Klebeband oder einer bestimmten Klammer an der Schraube.

Entladen der Spirale: Entfernen Sie die fertige Spirale vorsichtig aus der Spindel.

Schichtdämmung (falls vorhanden): Wenn die Maschine über eine TIG-Schichtdämmungsschweißvorrichtung oder eine Folie-Wicklung verfügt,die spezifischen Verfahren für die Anwendung von Isolierung oder Folie zwischen den Schichten während des Wickelvorgangs wie programmiert befolgen.

6Nach der Operation:

Reinigen der Maschine: Entfernen Sie alle Drahtrückstände, Staub oder Trümmer aus dem Maschinenbett, den Leitern und den Rollen.

Aufzeichnungsdaten: Aufzeichnungsdaten zur Produktion (verwendete Programme, Drahtlänge, Zeit, etwaige Probleme) zur Rückverfolgbarkeit und Qualitätskontrolle.

Programmspeicherung: Erfolgreiche Wicklungsprogramme auf der PLC/HMI für zukünftige Wiederholungsbestellungen speichern oder archivieren.

Hauptvorteile des PLC-gesteuerten Betriebs (JC 90Q0 Beispiel):

Präzision und Konsistenz: Vermeidet menschlichen Fehlern und stellt sicher, dass jede Spule die genauen Spezifikationen erfüllt.

Effizienz und Geschwindigkeit: Hohe Wicklungsgeschwindigkeiten (bis zu 1000 U/min) und automatisierte Prozesse steigern die Leistung.

Flexibilität: Einfache Neuprogrammierung über das PLC-HMI ermöglicht einen schnellen Wechsel zwischen verschiedenen Spulenarten und -größen.

Benutzerfreundlich: Die intuitive Touchscreen-Oberfläche vereinfacht die komplexe Einstellung von Parametern.

Wiederholbarkeit: Speicherte Programme garantieren für die Massenproduktion identische Ergebnisse.

Reduzierte Abfälle: Eine präzise Steuerung der Drahtlänge minimiert Materialschrott.

Durch diese Schritte und die Nutzung des fortschrittlichen PLC-Steuerungssystems können die Bediener effizient und zuverlässig hochwertige Transformatorspulen für verschiedene Anwendungen produzieren,Maximierung des Potenzials von ausgeklügelter Ausrüstung wie der JC 90Q0 Transformator Winding Machine- Siehe immer das Handbuch des Herstellers für detaillierte Sicherheitsverfahren und Betriebsnuancen Ihrer Maschine.

Ansicht mehr

Geschäftsreisebericht: Lieferantenbesuche in China mit malaysischen Kunden

2025-07-21

Geschäftsreisebericht: Lieferantenbesuche in ganz China mit malaysischen Kunden

Gastgeber:Herr Tang, Direktor für Internationales Geschäft

Kunden:Fünfköpfige Delegation aus Malaysia (Transformatorhersteller)

Dauer:12-tägiges Programm (vom 5. bis 16. März 2024)

Reiseroute und technische Schwerpunkte:

Chunming, Hubei(3 Tage)

BewertetLieferanten von Epoxidharz-Rohstoffen

An drei Fabriken durchgeführt Viskosität/Reinheitsprüfungen

Verhandelte Ermäßigung von 15% für Großkäufe

Shanghai(2 Tage)

BesuchHersteller von Transformatorgehäusen

Verglichen 5 automatisierte Produktionslinien

Einigung über neue Normen für Korrosionsschutzbeschichtungen

Zhejiang(4 Tage)

GeprüftLieferanten von Isolationskomponenten

Beobachtete Live-UL-Zertifizierungstests

Ausgewählte 2 qualifizierte Lieferanten

In Guangdong(3 Tage)

InspektioniertEndmontageanlagen

Geprüfte 10 Probeneinheiten unter Last

Fertiggestellte QC-Protokolle

Wichtige Leistungen:✓Unterzeichnung von 8 Vereinbarungenmit potenziellen Lieferanten✓$2,3 Millionen Einsparungen prognostiziertaus ausgehandelten Geschäften✓ 4 Konflikte mit technischen Spezifikationen gelöst

Kundenfeedback:"Die tiefen Branchenverbindungen und das technische Wissen von Herrn Tang halfen uns, bessere Partner zu finden, als wir alleine könnten.

(Unser Lieferanten-Tour-Service umfasst 22 chinesische Industriezentren.

客户主要是贸易商,采购主要产品是铁心,变压器,?? 绕机等.

Geschäftsreisebericht: Beschaffung von elektrischen Komponenten mit malaysischen Handelskunden

Gastgeber:Herr Tang, Senior-Beschaffungsberater

Kunden:Malaysische Handelsgesellschaft, spezialisiert auf elektrische Komponenten

Dauer:10-tägige intensive Lieferantenbewertung (10-19 April 2024)

Produktorientierte Reiseroute:

Wuhan, Hubei (Kerninspektion)

3 geprüfte Hersteller von zierorientierten Silizium-Stahlkernen

Geprüft:• Konformität der Stufe B30P095• Einführung von Laserschreibtechnik• 0,23 mm/0,27 mm Dicke

Shaoxing, Zhejiang (Transformatorzentrum)

Vergleicht wurden 6 Trockentransformatorfabriken

Wichtige Parameter, die ausgewertet wurden:• Produktionskapazität der Klasse 10kV bis 35kV• Testergebnisse für eine teilweise Entladung (< 10 pC)• Vakuumdruckimpregnierungssysteme

Guangzhou, Guangdong (Folienwickelmaschinen)

4 Modelle der automatischen Folienwicklungsanlage wurden getestet:• 800 mm bis 2000 mm Wicklungsbreite• ±0,05 mm Genauigkeit der Spannungsregelung• IoT-fähige Produktionsüberwachung

Geschäftsergebnisse:✓ 5 Tier-1-Lieferanten für jede Produktkategorie auf der Auswahlliste✓ 12-18% bessere FOB-Preise im Vergleich zum malaysischen Markt✓ 3 neue Kontrollpunkte für die Qualitätskontrolle:

Kernverlustmessung bei 1,7 T/50 Hz

Prüfung des Temperaturanstiegs des Transformators

Validierung der Wiederholbarkeit der Wickelmaschine

Technische Merkmale:• Identifizierter Lieferant mit doppelter Zertifizierung (IEC 60076 und IEEE C57.12.01)• Entdeckte Fabrik, die 2500 kVA-Transformatoren mit 99,3% Wirkungsgrad produziert• Überprüfte Verfügbarkeit von 1500 mm breiten CRGO-Kernen

Kundenbewertung:"Die technischen Fragen von Herrn Tang haben Details aufgedeckt, über die wir nie nachdenken würden. Wir importieren jetzt mit 30% geringeren Qualitätsrisiken". - Frau Aisha, Beschaffungsleiterin

Ansicht mehr